Soldadura por fusión

El aluminio y sus

aleaciones pueden unirse, como otros

metales también, fundamentalmente mediante el proceso de soldadura por fusión. Las diferencias en la

capacidad de soldadura dependen del contenido en componentes de aleación, limitan en parte la

aplicación práctica, al igual que sucede con

los aceros. La tabla 1 da una visión de conjunto sobre los procedimientos utilizables

para la soldadura del aluminio.

Particularidades específicas referentes a los materiales

Para las

construcciones soldadas se pueden utilizar todos los materiales no endurecibles.

De los materiales endurecibles, las aleaciones de los tipos AIMgSi y AIZnMg

(tabla 2).

También se pueden

soldar por fusión las

aleaciones AICu con aproximadamente 6% de cobre y contenido en Zr (por ejemplo

AA 2219, v. tabla 2). Las limitaciones en la soldabilidad se producen por

determinados componentes de aleación o fases de la misma, las cuales, debido al calor de fusión, sufren

modificaciones indeseables y provocan un descenso en la resistencia mecánica o grietas

de soldadura irreversibles.

Entre éstos hay que

contar al cobre en las aleaciones de aluminio para laminación y forja de

alta resistencia de los tipos AlCuMg y AIZnMgCu. Las aleaciones de fundición (tabla 3) son

perfectamente soldables por fusión; una excepción corresponde a las piezas fundidas a presión las cuales, debido a sus inclusiones

gaseosas, o no pueden ser soldadas en absoluto o sólo en casos especiales (piezas inyectadas al

vacío).

Influencia de la capa

de óxido

Para el aluminio

es característico el

que, debido a la gran afinidad que tiene por el oxígeno, en todas las superficies que se ponen en

contacto con el aire se forma inmediatamente una capa de óxido cuyo punto

de fusión, de más de 2000° C, no se

alcanza durante el proceso de soldadura por fusión. Temperaturas más elevadas favorecen la formación de esta capa tenaz de óxido que puede

rodear al metal fundido como una piel: los bordes de unión pueden juntarse

pero sin que se origine una unión íntima. Se

podría agitar

el baño de

soldadura por debajo de una capa de material de adición fundido, romper al mismo tiempo la película de óxido y provocar

la unión, tal

como sucede, por ejemplo, en la soldadura por fricción. Sin embargo, la costura así obtenida contendría restos de óxido y poseería una

resistencia mecánica

indefinida y muy escasa; el procedimiento sería, además, antieconómico y el aspecto de la soldadura poco

aceptable.

En vez de esto se hace uso de otros métodos para

eliminar la capa de óxido: en la soldadura con gas protector se rompe la capa de óxido a causa del

efecto del arco eléctrico, se destruye y se elimina protegiendo con la capa de gas protector

la región soldada

contra una nueva oxidación, haciendo posible el deslizamiento, sin dificultad alguna, del material fundido.

Por vía química se

puede eliminar la capa de óxido mediante "fundentes". Los fundentes, en su mayoría cloruros y

fluoruros, disuelven el óxido y lo transforman en una escoria muy fluida y de baja densidad, que es

arrastrada hacia la superficie de la costura. Premisa importante es que los

medios disolventes del óxido mantengan también su actividad a la temperatura de soldadura y que no pierdan

constituyentes importantes por evaporación. Se utilizan fundentes en la soldadura del

aluminio por gas y en la soldadura por arco eléctrico libre. La aportación del fundente

se realiza, en la soldadura por gas, embadurnando los bordes a unir de la

costura o la varilla de aportación; en la soldadura por arco eléctrico metálico se

realiza en el forro de los electrodos, que contiene, además, ionizantes

del tramo del arco eléctrico. Se requieren también fundentes especiales en la soldadura bajo polvo y en la soldadura por

arco sumergido en escoria.

Influencia del

procedimiento de soldadura

En la soldadura por gas la concentración calorífica

relativamente escasa, unida a la buena conductividad calorífica del

aluminio, tiene como consecuencia que se pueda soldar sólo lentamente y

surjan considerables contracciones que producen tensiones, además de

distorsiones en la pieza; la zona de influencia calorífica es muy amplia; en ella, los materiales

compactados en frío o

endurecidos cambian al estado "blando". La eliminación del fundente

es costosa.

La soldadura por arco eléctrico metálico con electrodos recubiertos de fundente

permite, ciertamente, mayores velocidades en la soldadura, pero debe contarse

siempre con una fuerte porosidad en la costura, cuya causa pudiera ser burbujas

gaseosas "congeladas" debidas al fundente. La eliminación de los

residuos de fundente exige un coste igual que en la soldadura por gas.

La soldadura con gas protector permite la utilización de la elevada

concentración calorífica del arco eléctrico,

eliminando las desventajas de utilizar fundente. La tabla 2 suministra, con

ayuda de los coeficientes de valoración, indicaciones para la selección del

procedimiento de soldadura.

Elección del material de aportación

Los procesos que tienen lugar en la solidificación de un fundido

exigen un material de aportación, que ha de ser adecuado no sólo con vistas a la resistencia mecánica y a la buena fluidez sino, también a la

solidificación del material

fundamental y evitar el peligro de que surjan grietas por contracciones. La

elección del

material de aportación es precisamente importante en los procedimientos de soldadura con gas

protector, que trabajan con elevadas velocidades de soldadura, en los cuales

el fundido se solidifica mucho más rápidamente.

Se suelen distinguir, en los materiales básicos, tres tipos diferentes de solidificación (Fig. 1):

a) sin formación de eutéctico en los límites de grano (metales no aleados)

b) con pequeña participación en el eutéctico de los límites de grano.

Tipos de

solidificación: a) aluminio

puro, sin ningún intervalo crítico de temperatura; cristales de aluminio firmemente ligados después de la solidificación, pero con

tendencia a formar poros; b) poco eutéctico; intervalo de temperatura crítico; tendencia a la formación de grietas térmicas porque

la masa está sólida pero no unida; c) eutéctico suficiente; no hay intervalo de temperatura crítico; no hay tendencia a las grietas porque los cristales sólidos de aluminio nadan en el eutéctico, pero existe peligro de formación de rechupes en los límites de grano.

El eutéctico de los límites de grano es aquella mezcla o fase de dos o más componentes de

aleación que

tiene el mínimo punto

de fusión y se

halla aún líquido entre los

granos ya solidificados de metales puros o de compuestos. Debido a las

contracciones en la solidificación de un fundido aparecen desplazamientos posicionales en la situación de los granos

ya solidificados. Los desplazamientos que se originan con este motivo tienen

que ser compensados por deformación del metal aún líquido o pastoso

en los límites de

grano, ya que poseen la mínima resistencia a la conformación.

En estas zonas

aparecen también, con

este motivo, separaciones de material que se cierran inmediatamente de nuevo,

por fluencia posterior, cuando exista suficiente cantidad de eutéctico de límites de grano.

Sin embargo, si existe poca cantidad del metal líquido en los límites de grano puede suceder que no se junten

de nuevo, por fluencia, las partes separadas, surgiendo lugares con defectos

muy finos que se pueden alinear, debido al enfriamiento posterior y de las

contracciones, formando grietas de soldadura fácilmente reconocibles. En los metales puros,

que no forman eutécticos de

límites de

grano (no hay intervalo de solidificación ya que poseen un determinado punto de fusión), no aparece,

generalmente, la formación de grietas, pero se pueden presentar, cuando las condiciones de

solidificación sean

desfavorables, huecos de contracción o los llamados rechupes.

Las investigaciones sobre la propensión a la formación de grietas en

las aleaciones de aluminio han demostrado que la máxima tendencia se presenta para los contenidos

en componentes de aleación (Fig. 2) que son habituales en las aleaciones de aluminio endurecibles.

Por estas razones las

aleaciones endurecibles de aluminio se sueldan utilizando un aditivo

de mayor nivel de aleación. Se debe, sin embargo, contar con el inconveniente

de que estos aditivos no son endurecibles. Tales aleaciones no se pueden soldar

por fusión sin aditivo. La tabla 4

contiene indicaciones sobre aditivos ya experimentados.

En la soldadura de aleaciones del tipo AIMgSi (tipo b

de la Fig. 1) se pueden presentar fusiones en los límites de grano, en el dominio de la zona de

influencia térmica ZAT

que pueden conducir a separaciones en la solidificación, con solicitaciones a tracción, en especial

en aquellos casos en que la temperatura de solidus del "eutéctico de límites de

grano" es inferior a la del material de aportación y cuando éste último "fluye viscoso". Las

investigaciones en la soldadura de "parches circulares" (patch test)

en chapas de 3 mm de espesor de AIMgSM (BS:HE30) dieron como resultado que utilizando

el aditivo S-AISÍ5 (NG21)

de buena fluencia y rápida capacidad de difusión no aparecieron grietas, pero sí al utilizar un metal de aportación del tipo AIMg5Mn (NG61), el cual,

indudablemente, proporciona una mayor resistencia mecánica en la costura, pero no se difunde en la ZAT

(zona de influencia térmica) y, por consiguiente, no tiene ninguna influencia sobre el

comportamiento para la formación de grietas térmicas en las fusiones en los límites de grano, en el dominio de la mencionada ZAT.

Los materiales de aportación para soldadura del aluminio, se hallan

normalizados en DIN 1732:

DIN 1732 Parte 1: composición, uso, condiciones técnicas de

suministro y dimensiones

DIN 1732 Parte

2: ensayo (de metales de aportación) en las uniones soldadas.

Para el dimensionado de los cuerpos de las bobinas

para electrodos de alambre de aluminio sirve la norma DIN 8559.

Para la

soldadura de piezas coladas o de piezas coladas con otras de semielaborados

para laminación y forja,

se recomiendan (dado el caso los datos de la tabla 4):

Para la soldadura de aleaciones del tipo AIZnMg, en

las cuales el dominio de la temperatura de recocido de disolución y de la

velocidad crítica de

enfriamiento es tan bajo que se produce un endurecimiento a causa del calor de

la soldadura y del enfriamiento al aire, se han desarrollado materiales de

aportación para

soldadura "autoendurecibles", del tipo AIMgZn. En tanto que para los

espesores a soldar de hasta casi 12 mm se pueden presentar, en la costura

soldada, las propiedades mencionadas más arriba, debido a la mezcla entre las partes

a unir y el material de aportación, para espesores superiores (mayor volumen de costura) la parte de MgZn2

"mezclada" puede ser tan pequeña que no surja efecto endurecedor. Sin embargo

la utilización de tales

aditivos es cuestionable, puesto que en aquellas zonas de la costura que

presentan protuberancias no

eliminadas se presenta siempre la rotura en la zona ZAT. Se hallan normalizados

aditivos de los tipos AIMg4Zn2 en Francia (5280), Hungría (H-AIMg4Zn2) y

Japón

(A7IM11).

Influencia del calor

de soldadura sobre las características de los materiales

Las zonas de la soldadura y limítrofes con ésta se calientan

considerablemente con el calor de la soldadura. La anchura de las zonas limítrofes, que se

designan como zonas de influencia térmica, se rige conforme al calor aportado, el cual depende, a su vez, del

proceso de soldadura (concentración de calor, velocidad de soldadura, espesor de la zona) y de las

dimensiones de la pieza, todas las cuales son determinantes de la transmisión de calor. En

esta zona de influencia térmica la resistencia y el límite 0,2 de materiales endurecibles o compactados en frío se reducen, en

general, de forma apreciable con un aumento correspondiente del alargamiento,

llegando a veces, en casos extremos, hasta los valores del estado

"blando". La estabilidad

ante la corrosión apenas

se disminuye en las uniones soldadas de aluminio puro y aleaciones no

endurecibles. Las aleaciones del tipo AIZnMg, que tienen su mejor

comportamiento en el estado de endurecimiento térmico, quedan mermadas en cuanto a su

estabilidad en la zona de influencia térmica; un almacenamiento en caliente posterior

permite volver de nuevo a los valores máximos en cuanto a la estabilidad frente a la

corrosión.

En la soldadura lenta y con temperatura de

precalentamiento en el intervalo de 100 a 200° C, se pueden presentar, en aleaciones con Mg

> 4%, precipitaciones en los límites, de grano (precipitaciones de la fase β) en estados de partida

concretos, las cuales influyen desfavorablemente sobre el comportamiento a la

corrosión bajo

tensión. De ordinario

se suministra, no obstante, el semielaborado en un estado en que el calor de fusión no puede

provocar modificaciones perjudiciales de este tipo. Las temperaturas entre 100

y 200° C, a lo

largo de varios días o

semanas, pueden ser más críticas.

También puede

aparecer un empeoramiento por diferencias de potencial entre el material de

base y el de aportación.

La estructura de colada de grano grueso de la costura

es menos estable frente al ataque químico que el material base. Se comporta de modo

más crítico la zona de

influencia térmica en

función del

proceso de soldadura. En la soldadura con atmósfera protectora es muy pequeña la influencia

sobre la estabilidad a la corrosión; en la soldadura con gas y en la soldadura con arco eléctrico metálico hay que añadir, a las

grandes modificaciones estructurales, la influencia provocada por el fundente y

los residuos de éste.

Influencia sobre el

aspecto superficial después del anodizado de piezas soldadas por fusión

Con el anodizado

se hacen visibles las diferencias estructurales o de composición. Las causas

son las distintas reflexiones de los distintos tamaños de grano y las distintas coloraciones de

las partes componentes de la aleación. La influencia de los distintos elementos de aleación sobre la

tonalidad cromática de

superficies anodizadas se encuentra en la tabla 5.

La observación de esta tabla

permite deducir claramente que en las aleaciones endurecibles del tipo AIMgSi

la zona de influencia térmica que se encuentra junto a la costura puede presentar una desviación de color como

consecuencia de la precipitación del siliciuro de magnesio de la disolución sólida. La acción

protectora que da la capa anodizada no queda influenciada por la diferencia de tonos de color; cuando se trata de exigencias

especiales sobre la acción decorativa de la capa, las siguientes medidas pueden reducir las

diferencias de tonalidades de color:

— En la

aleación AIMgSi

0,5: utilizar como material

aditivo S-AIMg3 (soldadura WIG) o S-AIMg5 (soldadura MIG) en lugar del aditivo

S-AISÍ5, más favorable

desde el punto de vista técnico.

— En las

aleaciones AIMg3 y AIMgSiO5: esmerilado, lo más basto posible, o cepillado de la superficie.

Prescripciones para la

soldadura de construcciones obligadas a supervisión

El encuadre para todas las prescripciones es la norma

DIN 8563: "Aseguramiento de la calidad de los trabajos de

soldadura":

DIN 8563 parte 1a — Fundamentos generales

DIN 8563 parte 2a — Reconocimiento de aptitudes/Certificado de aptitud

DIN 8563 parte

30a— Calidad

de las uniones soldadas/Grupos de valoración (en preparación) El ensayo de soldadura se realiza según

DIN 8561— Ensayo de

soldadura de metales no férricos

Para diversos campos de aplicación son válidas reglas

especiales que se exponen en la tabla 6 así como indicaciones adicionales de usuarios.

Trabajos previos a la soldadura por fusión

Medidas generales de seguridad

Para la seguridad en el puesto de trabajo son

decisorias las prescripciones para prevención de accidentes. Se ha de observar también el manual de

seguridad para los soldadores a gas. El soldador es responsable de la seguridad

de sus instrumentos de trabajo. Antes de poner en funcionamiento una instalación se ha de

realizar un control de los instrumentos.

Preparación de las juntas para

costura, limpieza

Las formas de junta más favorables dependen del proceso que se siga

y, en consecuencia, se tratan al estudiar el proceso de soldadura. La

preparación de los

flancos de la junta se realiza por aserrado, fresado, limado (utilizar limas

fresa o limadoras) corte o cepillado. Es muy importante eliminar rebabas. En la

preparación de la

junta de la costura mediante amolado con discos abrasivos, unidos con resinas

sintéticas, se

recomienda rebajar 0,1 a 0,2 mm las superficies correspondientes, mediante

fresado o limado; en la preparación con corte por plasma puede recomendarse lo mismo independientemente de

la calidad del corte, del proceso utilizado y de la duración de la permanencia

intermedia.

Los flancos de la junta y las zonas próximas (unos 50

mm a cada lado de la costura) deben estar limpios, libres de grasa y secos. Si

el almacenaje del semielaborado es correcto es suficiente, en general, un

lavado con disolventes orgánicos para eliminar los residuos de lubricante utilizado en el mecanizado

de los flancos de junta realizados previamente. Se recomienda eliminar después del

desengrasado la capa de óxido en los bordes de la costura y en las zonas inmediatamente próximas, con

cepillos de alambre (desengrasados, con púas de acero Zr-Ni) inmediatamente antes de

efectuar la soldadura. Cierto que se forma de nuevo inmediatamente, otra capa

de óxido; pero

es muy delgada y posee en todas sus partes el mismo espesor, lo cual es muy

importante. También se puede eliminar la capa de óxido, por cepillado, limado, rasqueteado o decapado.

Soldadura ligera de

fijación

La soldadura ligera de fijación puede ser

necesaria en la soldadura sin utillaje cuando las piezas a unir no encajan

entre sí como

consecuencia de la configuración correspondiente de la conexión o cuando no se pueden unir una a otra mediante dispositivos de fijación de uso

universal. Se prefiere en general la fijación de las piezas, porque las soldaduras

ligeras de fijación deben

ser en las costuras "resistentes a los rayos X" y han de

volverse a desoldar por completo; en general, esto sólo se consigue mediante el sistema de

soldadura TIG (en el aluminio puro también por soldadura con gas). Las soldaduras

ligeras de fijación MIG

pueden dar lugar a porosidad en las costuras si no se sueldan en cruz. Se

recomienda ejecutar también costura en secciones mayores, en las cuales debe realizarse la fijación y no es

posible soldar en cruz ni efectuar contra soldadura, en cuyo caso se debe

fijar con el sistema de soldadura WIG y soldar, después, por el mismo

método a

partir de la raíz.

La soldadura ligera de fijación se realiza en

espesores de material de hasta 6 mm, en costuras de 20 a 30 mm a distancias de

100 a 150 mm; en costuras a tope de mayor longitud se realiza la fijación partiendo de

la mitad de la longitud de la costura en dirección hacia los extremos. Al aumentar los

espesores de material, los tramos de las costuras de fijación son más largos,

debiendo ser, en consecuencia, más cortos los espacios intermedios. Para espesores de material a partir de

los 10 mm es necesario, casi siempre, el precalentamiento para la soldadura

ligera de fijación.

Precalentamiento

El precalentamiento es necesario cuando, manteniendo

los valores indicativos para los parámetros de la soldadura, no se consigne una penetración suficiente, es

decir cuando el calor comunicado por el manantial calorífico que se utilice

se elimina tan rápidamente

que no se pueden fundir los flancos de la costura y del material de aportación. El

precalentamiento se realiza, en general, con sopletes de gas; deben usarse

sopletes suficientemente potentes cuya llama se regula de manera que sea

ligeramente reductora, a fin de que no crezca demasiado el espesor de la capa

de óxido en

los flancos de la costura como consecuencia de un largo intervalo de

precalentamiento o por un exceso de 02. Se deben tener también en cuenta en

las distintas aleaciones las influencias de la temperatura y del tiempo de

precalentamiento sobre las características del material. Especialmente en las aleaciones endurecibles, (tipos

AIMgSi y AIZnMg), y en las aleaciones con elevados contenidos en Mg (AIMg4, 5Mn;

AIMg5) deben observarse exactamente las indicaciones del fabricante del

semielaborado con respecto a la temperatura y al tiempo de precalentamiento.

Los datos de la

tabla 7 pueden servir como punto de referencia.

En el método de soldadura TIG se obtiene una generación previa de calor, de modo que se puede

limitar frecuentemente el precalentamiento sólo al tramo de costura en el que comienza la

soldadura del primer estrato. Las aleaciones de aluminio no endurecibles y no

incluidas en la tabla

7, pueden precalentarse hasta 250° C (la

correspondencia con el espesor es aproximadamente igual que en la aleación AIMg4, 5Mn). Una duración del efecto térmico de hasta 10 min no influye de modo

esencial sobre las características mecánicas del

material base. Debe tenerse en cuenta, sin embargo, que al aumentar la pureza

y haberse producido una conformación anterior en el dominio crítico, puede aparecer una formación de grano grueso por re cristalización.

En la soldadura por gas, que deberá emplearse

solamente en casos especiales y para el aluminio puro, se debe efectuar un

precalentamiento aún mayor, hasta aproximadamente 400° C para soldar grandes espesores de material.

Teniendo en cuenta que en la soldadura por gas aparecen, sin más, zonas de

influencia térmica muy

amplias, las elevadas temperaturas de precalentamiento son insignificantes.

El control de la temperatura de precalentamiento es

necesario y se realiza mediante termómetros de contacto, pirómetros con un

campo de medida adecuado o mediante coloraciones especiales y otras veces, con

lápices cromáticos que

presentan cambios de color a temperaturas específicas. En el aluminio puro, en el cual se

admiten elevadas temperaturas de precalentamiento, se puede utilizar también una astilla de

madera de pino que al frotarla con una ligera presión, a 400° C, sobre la pieza, deja, una señal parda. A

temperaturas más bajas la

señal es

pardo-clara, a temperaturas más altas se vuelve marrón oscuro hasta negra. Al soldar grandes secciones (por ejemplo, en barras conductores

de corriente) de aluminio puro puede decirse que se ha alcanzado una

temperatura de precalentamiento favorable cuando una superficie manchada con

hollín, al

comienzo del precalentamiento debido a aplicar una llama, con un exceso considerable

de gas combustible, se vuelva brillante si se continúa calentando con llama

neutra.

Soldadura

por arco eléctrico bajo gas protector

Procedimiento

Las notas características del procedimiento se hallan contenidas

en la designación. TIG

significa: tungsteno inerte gas (soldadura con electrodos de tungsteno con gas

protector según DIN 1910

parte 2). MIG significa: metal inerte gas (soldadura con electrodos de metal

con gas protector, según DIN 1910 parte 2). Todos los demás procedimientos de soldadura con gas

protector, según la norma

DIN 1910 parte 4, no son aplicables al aluminio.

En la soldadura por el método TIG el arco eléctrico salta entre un electrodo de volframio

no fusible y la pieza. El gas protector sale a través de una tobera situada concéntricamente

alrededor del electrodo, la mayor parte de las veces refrigerada por agua, protegiendo

de la oxidación al

electrodo y a la zona de soldadura. El material de aportación se utiliza

como varilla sin conducir corriente (Fig. 3).

Visto

exteriormente, el método de soldadura MIG se diferencia solamente en que el material de

aportación forma el

electrodo y va saliendo automáticamente a medida que se funde en el arco eléctrico (Fig. 4).

En el arco eléctrico se emiten electrones en el polo

negativo (cátodo), los

cuales se dirigen a gran velocidad y a través del tramo del arco eléctrico hacia el

polo positivo (ánodo).

En sentido

opuesto, es decir del polo positivo al polo negativo se desplaza un número igual de

iones cargados positivamente (los iones son átomos que han perdido uno o varios

electrones).

Si la pieza es el polo negativo y el electrodo el polo

positivo, los electrones chocan contra el electrodo y provocan un fuerte

calentamiento de su punta; además tiene lugar, simultáneamente, la eliminación

de la capa de óxido que se forma sobre la pieza, fenómeno sobre cuya causa no existe aún una

opinión unitaria. En esencia, existen dos teorías con las que se trata de

explicar este "efecto de limpieza":

Teoría 1a:

Los electrones que salen de la pieza con gran

velocidad desgarran la capa de óxido y la expulsan en forma de diminutas partículas.

Teoría 2a:

Los iones que se forman sobre la pieza tienen

suficiente energía para destruir la capa de óxido; se compara esta acción con la de un

chorro de arena lanzado a presión. Los que apoyan esta teoría encuentran

confirmado su punto de vista en que el efecto de limpieza es más notable con

gases nobles de mayor masa atómica (argón).

El gas protector inerte (gas noble, monoatómico) es,

en principio, solamente necesario para impedir una nueva oxidación de la

limpieza hasta que se haya formado la unión por soldadura y el metal se

encuentra solidificado.

En tanto que en el proceso de soldadura MIG se desea

una carga térmica elevada de los electrodos, la cual conduce a un elevado rendimiento

de fusión, en el método de soldadura TIG este mismo efecto provocaría, en el

límite, la destrucción de la punta del electrodo de volframio. En el

procedimiento TIG ha resultado útil un compromiso plausible, a saber, la soldadura

con corriente alterna, puesto que entonces cada vez que, con la semionda, la

pieza tiene polaridad negativa, se consigue una eliminación suficiente del

óxido y con la polarización opuesta, en la otra semionda, se aminora de modo notable

la carga térmica del electrodo de volframio.

En la soldadura con corriente alterna aparece, no

obstante, una dificultad adicional, cual es que la capa de óxido actúa como un

rectificador. La semionda en que la pieza representa el polo negativo se

debilita tan fuertemente que puede dar lugar a que se apague el arco eléctrico. Por esta

razón se

superpone a la corriente alterna una corriente de alta frecuencia con alta

tensión o una

corriente de impulsos, que ioniza el tramo del arco eléctrico, asegura

un flujo de corriente en ambas direcciones e impide que se apague el arco eléctrico cuando se

traspasa el punto cero. La onda permanece, sin embargo, irregular, aparece una

componente de corriente continua que hace decrecer el rendimiento del

transformador. Se puede atajar esta disminución no deseada del rendimiento, por condensadores

de filtro que hacen inactiva la componente de corriente continua, consiguiéndose así una onda

equilibrada.

Los dispositivos de soldadura más modernos con

rectificación por

tiristores, programación y regulación de

compensación hacen

posible utilizar corrientes alternas independientes de la red, con "ondas

rectangulares" de diferente intensidad y amplitud en los dominios

positivos y negativos (Fig. 5).

Gases protectores

El gas protector tiene, junto a la tarea de proteger

la zona de soldadura contra la entrada del aire, también la influencia

esencial de estabilizar el arco eléctrico y conseguir con ello una mejor calidad de la soldadura.

Para el aluminio

han dado hasta ahora buenos resultados sólo los gases nobles (monoatómicos) argón y helio — cada uno por

separado o mezclas de ambos—.

Las diferencias

principales entre el Ar y el He estriban en el peso atómico (Ar = 40;

He = 4) y en la tensión del arco eléctrico:

para una longitud del arco de 1,5 mm, por ejemplo, con Ar « 11 V; con He «« 17 V. Además, en el helio,

para igual intensidad, es mayor el rendimiento del arco eléctrico o la

concentración calorífica y, en

consecuencia, la penetración y el rendimiento en la fusión. Por el contrario, con Ar se obtiene un arco eléctrico bastante

más estable

que con He. Por eso se realiza la soldadura TIG con corriente alterna, en la

que — como ya

se ha indicado— se

requieren medidas especiales para la estabilización del arco eléctrico, utilizando preferentemente Ar o

mezclas Ar-He como gas protector.

Cuando se utiliza He se ha de tener en cuenta además que, debido a

la pequeña densidad,

se requiere un volumen de gas de 2 1 /2 a 3 veces el usado para igual efecto

protector con Ar (flujo de gas protector en L/min).

En la soldadura mecánica MIG, puede ser económicamente mejor

la utilización de He, a

pesar del consumo más alto de gas, porque, gracias a la mejor penetración y el más elevado

rendimiento en la fusión, pueden alcanzarse velocidades de soldadura considerablemente mayores con

menor gasto para la preparación de las uniones a soldar.

Puesto que en la mayoría de los casos existen medidores de flujo

solamente para Ar, se debe reducir la cantidad de flujo para el He, más ligero, o para

las mezclas Ar-He afectadas por el

factor de corrección f que se expone a continuación, con objeto de conseguir las cantidades de flujo deseadas:

Ar100%: f=1

Ar 75% He 25% : f = í

Ar 50% He 50% : f = 0,74

Ar 25% He 75% : f = 0,57

He 100%: f = 0,32

Los problemas que resultan de las elevadas

concentraciones caloríficas y de los baños comparativamente grandes de soldadura con respecto a la eliminación del calor — He es, además, más ligero que el

aire (densidad del aire: He = 1: 0,139) — se deben contrarrestar, por medidas

especiales, por ejemplo, una mayor oblicuidad del electrodo y utilización de boquillas

especiales. También mediante

el uso de una corriente gaseosa adicional ("gas de apoyo") de gas

diferente, que rodea por completo concéntricamente la corriente de gas protector y

que debe impedir la entrada de aire en forma de torbellino así como la

eliminación no

deseada del gas protector (por ejemplo Ar con l\l2 o H2 o

He con Ar). El efecto de los gases añadidos, por ejemplo del 02 o Cl2 con respecto al gas

protector inerte es controvertido; existen informaciones sobre acciones tanto

positivas como negativas sobre tales gases añadidos. La adición de 0,5 a 2% de 02al argón mejora

considerablemente la penetración pero también produce

elevada combustión de

magnesio y da lugar a un depósito negro sobre la superficie de la costura.

Medidas de seguridad

para el trabajo y la salud en la soldadura del aluminio con atmósfera protectora

La observancia de las instrucciones de las asociaciones

profesionales (VBG 15) es de la mayor importancia.

Los accidentes se pueden producir durante la soldadura

debido a la corriente eléctrica, por radiación y como consecuencia de los gases y vapores que se originan.

La corriente eléctrica puede convertirse en una fuente de

peligro debido a los accidentes o fallos de conexión en la instalación de los aparatos; en este último caso,

sobre todo, cuando se han realizado en ellos modificaciones por personal no

capacitado. Pero incluso puede existir peligro con instrumentos o aparatos

totalmente intactos, si se trabaja sin la vestimenta protectora prescrita o

con ropas húmedas, aun

en lugares con buena toma de tierra. En los recintos húmedos deben

estar provistos, los puestos dedicados a la soldadura con suelos o capas

aislantes.

Los accidentes por radiación pueden producirse por los intensos rayos

infrarrojos y hasta ultravioletas que se originan en la soldadura con gas

protector, los cuales, a causa de la buena reflexión de las superficies de aluminio, pueden

llegar a ser casi totalmente activos. La intensidad de radiación en la

soldadura MIG es particularmente alta, teniendo en cuenta que existen elevadas

densidades de corriente y temperaturas muy altas en el arco eléctrico. Existe,

por lo tanto, el peligro de deslumbramiento por luz visible o por radiación infrarroja,

que puede dar lugar, por acción continuada a lo largo de varios años, a enturbiamiento del cristalino del ojo

(catarata); lo más

peligroso para los ojos son, sin embargo, las radiaciones UV que con frecuencia

al cabo de pocas horas pueden provocar dolores oculares, conjuntivitis o

inflamaciones de la córnea. Además, pueden

producirse al cabo de corto tiempo, quemaduras en la piel o inflamaciones en la

misma (eccemas). Por eso es imprescindible llevar la vestimenta protectora

prescrita y las caretas protectoras con filtros para las radiaciones UV y térmicas. Se deben

utilizar, según la

intensidad de corriente, filtros protectores para los ojos, de las escalas 10

hasta 13 (que son más oscuros que los usados para la soldadura del acero). Los puestos de

trabajo deben estar apantallados.

Los gases y vapores, sobre todo en recintos pequeños y no

aireados, pueden provocar accidentes. Debido a la radiación UV se forma

ozono (03) a partir del oxígeno del aire, que produce cansancio y es un

gas excitante, peligroso para las mucosas, especialmente para las de las vías

respiratorias. La formación de ozono aumenta con la longitud del arco eléctrico; es más alta en la soldadura MIG que en la TIG y en

la soldadura con adición de AISi o aluminio puro es también más alta que con la adición de AIMg. Además se originan, como consecuencia del calor del arco eléctrico, gases

nitrosos (óxidos

azoicos/NOx) que pueden provocar lesiones peligrosas en los pulmones.

Las adiciones de NOx a la atmósfera protectora inerte, que reducen el ozono

a 02 con formación de N02, son muy controvertidas debido a la esperada formación de gases

nitrosos.

Los residuos de hidrocarburos clorados (desengrasantes

como "Tri" o "Per") pueden ser descompuestos por la radiación UV dando

fosgeno (COCI2), venenoso, que es casi inodoro y que, tras una fase

primaria de varias horas sin producir molestias, puede provocar graves

dolencias por irritación de las vías

respiratorias. En los recintos en los que se desengrasa con hidrocarburos

clorados no está permitida

la soldadura y viceversa.

En interés de la salud no deben sobrepasarse los siguientes valores MAK establecidos

(MAK = Maximale Arbeits platz-Konzentration, máxima concentración en el puesto de trabajo) en ppm (ppm =

partes por millón; 1 ppm =

0,0001%):

Ozono : valor MAK-F = 0,1 ppm

Oxido azoico

: valor MAK = 5,0 ppm

Fosgeno

: valor MAK = 0,1 ppm

Con objeto de que no se sobrepasen estos valores MAK

se debe disponer de una aireación, sin corriente, del lugar de trabajo, que en la mayoría de los casos

es posible realizarla por extracción vertical (hacia arriba o hacia abajo) de los gases perjudiciales, directamente

del lugar donde se originan. Si por motivos especiales no fuese esto posible,

por ejemplo, en la soldadura de montaje en recintos pequeños, están indicadas las

caretas con filtro o cascos protectores

con alimentación de aire fresco.

Los vapores metálicos o los vapores de óxidos metálicos del aluminio

en evaporación, no son

dañinos; sin

embargo se pueden hacer notables de modo desagradable los componentes de

aleación (por

ejemplo, cinc). Pero su influencia es comparativamente pequeña y pueden

eliminarse inmediatamente mediante la observancia de las medidas protectoras señaladas

anteriormente.

Soldadura TIG

Soldadura TIG con

corriente alterna

Características del procedimiento. El arco eléctrico salta

entre la pieza y el electrodo de volframio, no fusible. El material de aportación se aplica sin

corriente eléctrica.

Los materiales no endurecibles se pueden soldar sin aditivo. La soldadura TIG

del aluminio tiene lugar con corriente alterna bajo la protección del gas argón. Se puede

mecanizar la soldadura TIG con y sin material de aportación.

Aplicación. Para la

soldadura de costuras a tope, en espesores de material de 1 hasta 4 mm, o

costuras de garganta de espesores análogos; para soldaduras simultáneas por ambos lados de hasta 16 mm de espesor (soldadura a bisel). La

soldadura de mayores espesores con el procedimiento TIG es antieconómica, debido a

que, debido a la escasa concentración de calor, frente al procedimiento MIG hay que soldar mucho más lentamente y

con más capas

apareciendo zonas de influencia térmica más amplias.

Debido a la mejor capacidad para

puentear y una mayor seguridad frente a la formación de poros, se suelda la primera capa por el método TIG,

incluso para grandes espesores de material, sobre todo cuando no se ha de

realizar una contra soldadura (por ejemplo, en las conducciones tubulares) y el

resto de la costura se rellena (con una o varias capas) mediante soldadura MIG.

Aparatos para la soldadura, (Fig. 6). La instalación consta del electrodo de soldadura TIG,

refrigerado por aire o por agua, con un regulador de presión y sistema de

dosificación, un

transformador especial con generador de alta frecuencia o de impulsos, del

cable de soldadura y de los tubos de goma para el gas y el agua. El gas

protector (argón) se ha

de conseguir por separado. El agua de refrigeración se ha de obtener de una toma y se evacúa al desagüe después de refrigerar

el soplete; cuando se utiliza un sistema de refrigeración se vuelve a

refrigerar siempre de nuevo una cantidad limitada de agua, la cual suprime la

necesidad de una conexión para toma de agua, con lo que se disminuye el peligro de la formación de

sedimentaciones. En el caso de que se prevean heladas deben añadirse

anticongelantes. Las firmas constructoras suministran descripciones e

instrucciones de uso para los aparatos y las instalaciones eléctricas.

Fig. 10.6 Esquema para el procedimiento de

soldadura WIG: 1 soplete TIG, 2 varilla de soldadura, 3 soporte de electrodos,

4 pieza, 5 conducción eléctrica, 6 fuente de corriente, 7 conducción de gas

protector, 8 botella con el gas protector, con válvula reguladora,

9 desagüe del agua de

refrigeración*), 10 toma del

agua de refrigeración.

Ejecución de la

soldadura. Sobre la

preparación de juntas ver Tabla 8.

Normalmente

se suelda hacia la izquierda. Para valores orientativos sobre los datos de la

soldadura v. la Tabla 9 El encendido tiene lugar por aproximación del electrodo, inclinado

unos 45°, hasta unos 3 mm sobre la

pieza (con electrodos más calientes, una distancia algo mayor). Es

ventajoso el "calentamiento" del electrodo en una pieza de desecho o

en una placa de cobre y acero que se tiene preparada para tal fin.

Con objeto de

establecer con seguridad la actividad del flujo de argón e impedir la

oxidación de la

pieza a soldar, conviene mantener la distancia mínima más favorable. Tan pronto como el lecho de fusión presenta un

aspecto brillante puede comenzarse a soldar. Se debe evitar un

sobrecalentamiento que podría provocar la aparición de una superficie de costura grisácea. La varilla de aportación se inclina de

10 a 20° con

respecto a la superficie de la pieza y se dirige hacia el extremo en fusión, fuera del

alcance del arco eléctrico pero dentro de la zona ocupada por el gas protector. El contacto

del electrodo de volframio con la pieza o con la varilla de aportación provoca una

impurificación en la

costura de soldadura a la vez que daña al electrodo. Los extremos sucios de los

electrodos se eliminan por simple rotura. Los fabricantes de los aparatos

suministran instrucciones sobre la soldadura, detallando todas las

peculiaridades. Las perturbaciones y fallos en la soldadura TIG se pueden enjuiciar

utilizando la tabla 10.

Soldadura TIG con

corriente continúa

La soldadura WIG con corriente continua, en el caso de

electrodos polarizados negativamente, está adquiriendo importancia creciente; se designa

en EE.UU. como "TIG o GTA-dcsp" (dcsp = direct current straight

polarity; v. Fig. 7). El procedimiento tiene la ventaja de que la penetración es profunda y

el arco eléctrico es

más robusto

que el del procedimiento con corriente alterna — incluso sin medidas especiales— ; teniendo en

cuenta que la carga térmica es escasa, se pueden utilizar igualdad de intensidad de corriente de soldadura, electrodos de

volframio con menor diámetro. Como gas protector se utiliza el helio y, ocasionalmente, con adición de hasta el

35% de argón.

Fig. 7 Soldadura TIG

con corriente continua (esquema): a electrodo polarizado negativamente, lecho

de fusión profundo y

estrecho, b electrodo polarizado positivamente, lecho de fusión ancho y menos profundo, 1 electrodo, 2 circulación de electrones, 3 pieza.

Como inconveniente se debe considerar que el arco eléctrico no

elimina el óxido; por

eso se imponen elevadas exigencias a la limpieza de los flancos de la costura

pues la "dilución" de la película de óxido debe

realizarse inmediatamente antes de la soldadura.

Como

consecuencia de la elevada concentración térmica (el 70% de la energía del arco eléctrico se

concentra en la pieza) se origina muy rápidamente un lecho de fusión pequeño, líquido, muy

diluido del cual se puede extraer, por tensión superficial, el óxido; sin embargo las partículas de óxido mayores

pueden hundirse también en el fundido — porque tienen mayor densidad que el metal— y pueden dar lugar a defectos en la unión.

La soldadura TIG

con corriente continua se realiza, la mayoría de las veces, mecánicamente porque la longitud del arco

(aproximadamente 1 mm) y el flujo de soldadura deben mantenerse constantes y

ser muy exactos; tiene mucha aplicación para la soldadura unilateral de costuras en

I, en espesores de material de 0,2 a 6,5 mm, en una capa, o de costuras en I o X de hasta 25 mm

en dos capas (sin o con material de aportación). Los valores orientativos para esta

soldadura pueden verse en la Tabla 11.

Tabla 11: Valores orientativos para la

soldadura TIG con corriente continua

Soldadura TIG pulsada

continua (soldadura TIG

por impulsos) Se suelda con

corriente continua superpuesta con impulsos utilizando electrodo de volframio

polarizado positivamente. Modificando la corriente de impulsos, la corriente básica, la frecuencia de los impulsos y la relación de amplitudes

(puntas de corriente) así como la anchura del impulso, se puede controlar la fusión y solidificación de las partes

a soldar de tal manera que durante el impulso se funda y en la pausa se enfrie

de forma controlada. De esta manera se disminuye la carga térmica del

electrodo de volframio. La reducida corriente base, ioniza el tramo del arco

eléctrico de

tal manera que la corriente impulsora pueda fluir sin retraso. En las

investigaciones sobre la soldadura de chapas de AIMgSil, de 2,5 mm de espesor,

sin aditivo, se pueden conseguir uniones soldadas sin grietas mediante una

aportación de calor

controlada. Con un recorrido constante de energía de 5,2 kJ/cm, velocidad de soldadura de 10

cm/min y un valor medio aritmético de la corriente de 90 A se obtuvieron soldaduras sin grietas para los

siguientes parámetros de

impulso:

Soldadura por plasma

(soldadura de plasma de volframio)

Lo característico de la soldadura por plasma es un arco eléctrico estrangulado, casi cilíndrico, que se

transfiere con un haz gaseoso ionizado. La ionización tiene lugar mediante un arco eléctrico auxiliar

que se enciende, o bien entre el electrodo y una boquilla (arco eléctrico no

transferido) o entre el electrodo y la pieza (arco eléctrico transferido). Puesto que el rayo de

plasma no actúa como

camisa de gas protector, debido a su pequeña expansión lateral, se requiere, adicionalmente, un gas

protector que fluye por una boquilla anular. Para el aluminio se han

desarrollado los siguientes tipos de proba^ do rendimiento:

Soldadura de plasma de polo

positivo (soldadura de plasma de volframio (WP),

esquema de la Fig. 8 con corriente continua y electrodo de volframio conectado

al polo positivo. La elevada carga térmica que se origina en este caso en el

electrodo de volframio se compensa aumentando el diámetro del electrodo y con una refrigeración.

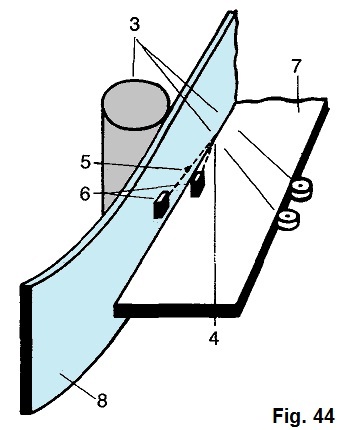

Fig.8

Procedimiento de soldadura de plasma de volframio (WP) para el aluminio (esquemático) a) soldadura de plasma con conexión al polo

positivo, A = fuente de energía para arco eléctrico auxiliar no transferido; b) soldadura de plasma con piquera, B =

fuente de energía para arco eléctrico auxiliar transferido (sección en la

costura en I); 1 electrodo de volframio, 2 pieza, 3 metal de

aportación, 4 boquilla de

estrangulación, 5 rayo de

plasma, 6 camisa de gas protector, 7 lecho de fusión, 8 canal de refrigeración, 9 conducción de gas plasma y gas protector.

Para valores

orientativos v. tabla 13.

Tabla 13: Valores orientativos para la

soldadura de plasma con conexión de polo positivo de aluminio.

Soldadura de plasma con piquera (igualmente soldadura WP, esquema de la Fig.

8b). El rayo de plasma atraviesa la pieza que se va a soldar y funde al

material que se encuentra en el entorno (soldadura en I, distancia de alma

nula) Junto al rayo de plasma, desplazable sobre el plano de separación, se mueve,

también, en

torno al orificio de la piquera, el metal fundido "que va delante" y

se solidifica "detrás" como relleno de la costura. A este movimiento del material fundido,

provocado por la tensión superficial, se le puede ayudar mediante la acción de la gravedad

en el caso de que se suelde en sentido ascendente. Se suelda con corriente

continua pulsada (ondas rectangulares, v. Fig. 5), teniendo lugar la eliminación del óxido mediante

una polarización negativa

de la pieza, que dura relativamente poco tiempo.

El procedimiento

permite obtener costuras libres de defectos de unión para soldaduras unilaterales de hasta 13 mm

de espesor, zonas de influencia térmica muy estrechas y escasa contracción. Se suelda, la mayoría de las veces,

con metal de aportación. Para valores orientativos v. tabla 14.

Tabla 14: Valores orientativos

para la soldadura de plasma con piquera.

Soldadura TIG

mecanizada de tubos

La soldadura mecanizada de tubos es conveniente

realizarla, siempre que sea posible, sobre un tubo en rotación alrededor de

su eje, para eliminar los problemas de porosidad que surgen en la soldadura de

costura por gravedad. Con fuentes programables de energía para la

soldadura, utilizadas en la soldadura por impulso de tipo TIG, o plasma, o con

ondas rectangulares, se puede realizar también en tubos con dimensiones exactas y óptima preparación de las juntas

de la costura, una soldadura orbital en el caso de que el tubo esté fijo. Cuando los diámetros de los tubos son grandes, con tolerancias

mayores, puede requerirse una regulación manual. La soldadura orbital, en el caso en

que el eje del tubo esté en sentido vertical, es más fácil de

controlar que cuando el eje del tubo está en sentido horizontal.

Soldadura por puntos

WIG

El proceso de la soldadura por puntos TIG (con o sin

material de aportación), utilizado para la fabricación de uniones solapadas, mediante el procedimiento de recargue por fusión de la chapa

superior y de unir por fusión simultánea de la

que está situada

debajo, requiere, para conseguir uniones soldadas irreprochables, una limpieza

cuidadosa y la eliminación de las capas de óxido de las superficies en contacto inmediatamente antes de efectuar la

soldadura; resultados reproducibles sólo se consiguen para espesores de la chapa

superior de hasta 2 mm. Por esta razón la aplicación es

relativamente rara (v. también la soldadura por puntos MIG). Es de esperar que, utilizando la soldadura TIG

con corriente continua y electrodo polarizado negativamente, además de usar helio

como gas protector, se pueden obtener mejores resultados como consecuencia de

la mejor penetración. La soldadura TIG con piquera se utiliza, ocasionalmente, con bastante

buen resultado. Cuando la solicitación a que se someten las piezas soldadas lo es debido a la acción de la atmósfera, deben

impermeabilizarse las zonas de solapamiento de tales uniones.

Soldadura MIG

Soldadura MIG con arco

difuso

Características del proceso. El arco se

inflama entre la pieza y ej electrodo de alambre fundente (electrodo metálico), que actúa al mismo

tiempo como materia! de aportación. La soldadura MIG sin material de aportación no es, por lo tanto, posible. La soldadura

normal MIG del aluminio se realiza con corriente continua y electrodo

polarizado positivamente. El tránsito de material se realiza en forma de gotas finas, como en el llamado

arco difuso bajo una capa de atmósfera protectora de gases inertes (argón o helio o mezcla Ar-He). La soldadura MIG

mecanizada no ofrece problemas y está encontrando cada vez más aplicación.

Uso. Para la

soldadura de costura a tope, para espesores de material > 4 mm o costuras de

garganta de espesor análogo. Debido a la elevada densidad de corriente y a la profunda penetración, se sueldan

espesores de materiales de hasta 6 mm utilizando casi siempre seguridad para el baño. Como tales

sirven placas de apoyo estriadas, de acero Cr-Ni o, también, soportes de

tiras soldadas de aluminio con mayor

distancia de alma que la dada en la tabla 10.7. Se pueden utilizar, además perfiles

extorsionados con sistema de seguridad para el baño integrado en la sección. En el caso de

que no sea posible utilizar un sistema de seguridad del baño o soldadura en

ángulo y

contra soldadura del lugar de la raíz, se suelda ésta en

muchos casos mediante el sistema WIG. Aparatos de soldar. La instalación consta de un

transformador de corriente continua o rectificador, el soplete de soldadura

MIG refrigerado por agua (Fig. 9) con regulador de presión y sistema

dosificador, instrumentos de mando para el gas protector y la corriente, la

instalación de

avance para el alambre, el cable de soldadura y los tubos de goma para el gas y

el agua. La ejecución de los dispositivos de refrigeración para el agua (v. soldadura TIG) se hace según el caso. Las

descripciones de los aparatos y de los dispositivos eléctricos las

suministran las casas fabricantes.

Fig. 9 Soldadura MIG (esquema); 1 soplete

MIG, 2 pieza, 3 poleas de alimentación, 4 alambre de

soldar, 5 conducción eléctrica, 6 fuente de energía, 7 conducción del gas protector, 8 botella de gas protector con manorreductor, 9

sumidero del agua de refrigeración, (en algunos

casos el circuito es cerrado), 10 toma del agua de refrigeración (en algunos casos el circuito es cerrado)

Instalaciones para el transporte del alambre.

Para el avance del alambre existen diversos tipos de

construcciones (Fig. 10). Se consiguen diversos efectos del alambre que se

utilice.

Normalmente el aparato para el avance del alambre se

halla incorporado en la propia máquina de soldar o es movido por ésta; el electrodo de alambre se saca por tracción de la bobina y se conduce a través de un tubo

flexible guía situado

en el paquete del tubo, a la pistola de soldar (principio-"push"). El

paquete de tubos puede tener, a veces, hasta 3 m de longitud. Utilizando

electrodos de alambre de aluminio puro o purísimo, que presentan un límite 0,2

relativamente bajo, se pueden presentar perturbaciones (avance irregular del

alambre) por doblamiento de los electrodos de alambre. Para este caso existen

aparatos que permiten un empuje adicional del alambre en el electrodo de

soldar (principio -"push pulí"). Teniendo en cuenta que el radio de acción de 3 m no es suficiente para la soldadura de

grandes piezas, se ofrecen en el mercado dis positivos adicionales de aportación del alambre o

se separa el dispositivo de aportación de alambre y de control del manantial de la toma de corriente y se

conectan, nuevamente a la fuente energía a través de un paquete tubular, que a veces tiene

hasta 30 m de longitud (cable de soldadura y tubos de goma para el gas

protector así como para

la entrada y salida del agua de refrigeración).

En los aparatos MIG, en el dominio de bajo rendimiento,

se puede conectar la bobina con los electrodos de alambre (muy delgados)

directamente en la pistola de soldar, colocando también anejo el dispositivo de avance del alambre;

para la refrigeración es suficiente aire.

Tránsito del material en la soldadura MIG. La fusión de un

electrodo metálico se

realiza con la fusión simultánea del

material base (lecho de fusión) de tal manera que, al mover el arco eléctrico sobre el extremo del electrodo y la

pieza se forma en el electrodo una gota estrangulada (efecto Pinch) que, al

sobrepasar una intensidad de corriente específica determinada en la zona de estrangulación, por evaporación del puente de

corriente es lanzada al lecho de fusión (fusión como gota libre). Si la densidad de

corriente en el electrodo metálico sobrepasa un valor determinado, que depende del material del electrodo

así como del

gas protector y de su conductividad, el extremo del electrodo se calienta más y, en

consecuencia se vuelve, más fluido, de manera que, debido al efecto Pinch, se produce un

adelgazamiento caliciforme del extremo del electrodo. El rayo de plasma, cuya

velocidad aumenta con la densidad de corriente, arranca pequeñas gotitas del

extremo más externo

del electrodo y las transporta con gran velocidad al lecho de fusión. La soldadura

MIG del aluminio fue posible, en un principio, sólo en el dominio de esta transición de gotas

finas, es decir, la corriente de soldadura debe estar suficientemente por

encima de la corriente crítica para que se produzca esta transición de material en forma de gotas finas (v. Fig.

11).

Fig. 11 Intensidades de

corriente de transición críticas para los diámetros de

electrodo de alambre usuales en el aluminio

Las altas corrientes específicas necesarias para la soldadura MIG del aluminio requieren, por ello, pequeños diámetros para el alambre de electrodos, con objeto de que la energía de plasma no sea excesivamente alta y en lugar de una soldadura se produzca un corte por plasma; por esta razón la soldadura MIG está limitada, en su aplicación práctica, sólo a partir de ciertos espesores de material, requiriendo en muchos casos un sistema de seguridad del baño. Sin embargo los diámetros pequeños de alambre de electrodo son desfavorables desde el punto de vista económico porque al disminuir el diámetro del alambre aumenta el gasto de acabado y con ello el coste.

Mayor peso tienen los efectos negativos sobre la

calidad de la unión soldada,

sobre todo cuando se tiene en cuenta la porosidad, que crece al disminuir el diámetro del

alambre de electrodo: las impurezas en la aportación, como pueden ser residuos de líquidos usados

en el estirado o agua incorporada a la capa de óxido (como humedad del aire, decapado o

aspersión) sólo suelen

aparecer de hecho sobre la superficie. Cuanto menor es el diámetro del

alambre de electrodo tanto mayor es la relación superficie a volumen de electrodo. Todas las

variantes significativas del proceso de soldadura MIG se han desarrollado, por

eso, con la mira puesta en el aumento de la relación del diámetro del alambre de electrodo a la corriente

de soldadura.

La soldadura en cortocircuito no se puede aplicar para

el aluminio porque, debido a la rápida evacuación del

calor, no llega a formarse el lecho de fusión. En las modernas variantes del proceso

(Adaptive Spray, v. MIG con corriente pulsada) se pueden producir, sin embargo,

cortocircuitos pero en ellos el extremo del electrodo funde rápidamente a

consecuencia de corrientes de impulsos elevados. Utilizando fuentes de energía potentes y una

regulación por

computadora de la tensión del arco eléctrico así como de la

longitud del arco, en un dominio que se encuentre entre el corto y el difuso,

dominio designado como "Mesospray", se pueden optimizar, utilizando

incluso argón como gas

protector, las profundidades de penetración y el rendimiento de fusión (v. Lit.

Kiyohara y otros, Weld. Journal 1 977).

Las tablas 2, 15

y 16 dan valores orientativos para las formas de las juntas de unión y de los

valores a utilizar en la soldadura manual, así como indicaciones sobre los defectos más frecuentes y

sus causas.

Tabla 15:

Valores indicativos para la soldadura a mano MIG

Soldadura MIG con corriente

pulsada (pulsed arc, pulsed spray)

El principio de esta variante del proceso MIG consiste

en que se superponen a una corriente continua, por debajo de la corriente crítica, impulsos

de corriente del mismo sentido, los cuales elevan la corriente total durante un

corto tiempo en el dominio de la transición difusa. La acción se puede mirar, de modo simplificado,

considerando que la corriente permanente reblandece el extremo del electrodo de

alambre y el impulso de corriente ocasiona el rápido transporte de material (Fig. 12).

El tránsito se realiza

con menos gotas y de mayor tamaño que en el tránsito difuso normal (50 a 100 gotas por segundo en vez de más de 200 en el

tránsito

difuso). La corriente total se halla considerablemente muy por debajo de la

necesaria para el caso de la transición difusa pura; se puede, con igual diámetro de

electrodo de alambre, soldar espesores de material menores o pueden utilizarse

electrodos de mayor diámetro. Esto supone mayor seguridad en la soldadura por capas, disminución de la

porosidad de la soldadura y descenso de los costes de los electrodos de

alambre. La frecuencia de impulsos alcanza ordinariamente de una a dos veces

la frecuencia de la red (50 ó 100 Hz). Otra ventaja del procedimiento estriba en que se pueden soldar

posiciones de soldadura alternantes sin una regulación posterior de la corriente de soldadura.

Fig. 12 Soldadura MIG con arco eléctrico pulsado. Curva de intensidad y proceso de fusión (esquemáticamente): 1

después del

desprendimiento de la gota, 2 ensanchamiento (maza), 3 estrangulación, 4 desprendimiento de la gota, 5 después del

desprendimiento de la gota.

Una variante del

procedimiento recién descrito es la "Adaptive Spray Welding" en la que la secuencia

de impulsos y la corriente de soldadura se controlan por la longitud del arco o

la distancia entre el extremo de los electrodos de alambre y la superficie de

la pieza.

Otra variante desarrollada en Gran Bretaña es la

"Synergic pulsed MIG", en la que una corriente con ondas

rectangulares provoca, con cada impulso, el paso de una gota cada vez. La

estabilidad del arco eléctrico se consigue adaptando la frecuencia de impulsos al avance de los

electrodos de alambre. Para cada combinación de material de aportación y diámetro del

alambre de electrodo se pueden determinar valores óptimos para la corriente y la frecuencia de

impulsos, que se pueden programar en el control de la máquina de soldar.

Estos datos óptimos

para la soldadura de costura a tope, con electrodos de alambre 5182 (AIMg4,5

con 0,20 hasta 0,50% de Mn), con 1,6 mm de diámetro alcanzan, con gas protector argón, por ejemplo,

los siguientes valores: corriente de impulso 450 A para una corriente media de

66 A; frecuencia de impulsos 40 Hz, avance de electrodos 2 m/min, velocidad de

soldadura 600 m/min.

Soldadura MIG con

alambre grueso

Esta variante

permite la soldadura mecanizada de chapas gruesas con intensidades de corriente

considerablemente mayores, es decir, utilizando electrodos de alambre más gruesos. La

regulación tiene

lugar con energía de arco

constante variando la velocidad de avance del electrodo de alambre. Se pueden

conseguir rendimientos de fusión muy altos (Fig. 13); la tabla 15 da valores orientativos para la

instalación de la máquina.

Fig. 13 Rendimiento de fusión en la soldadura MIG con electrodo grueso.

Fig. 14 a Principio de la soldadura MIG por

plasma (esquemático); b

principio de la soldadura MIG con boquilla de plasma (esquemático); 1 electrodo que no se funde, 2 alambre de soldadura, 3 boquilla, 4

arco de plasma.

Soldadura MIG con

corriente de alta intensidad

Lo característica son las elevadas intensidades específicas, el gran avance de electrodo y la

penetración

profunda. Para espesores de material de hasta 32 mm no es necesaria ninguna o

muy escasa preparación de junta para la soldadura (chaflanes de 6 hasta 8 x 45°); se suelda con

escasa distancia entre almas (soldadura en I) o nula (soldadura I con bisel).

Con diámetros de

electrodos de 1,2 mm, con protección de argón, alcanza

la corriente de soldadura hasta 400 A. Debido al gran lecho de fusión se puede

soldar solamente —

principalmente mecanizado— en posición

horizontal. La gran profundidad de penetración se puede aprovechar también en el caso de

las costuras con garganta.

Soldadura MIG por

plasma

En la soldadura MIG por plasma (Fig. 14) se realiza la

formación del

plasma mediante un arco eléctrico transferido el cual salta entre un electrodo no fundente (electrodo

de volframio o cobre), colocado lateralmente desplazado en el interior del

soplete, y la pieza. Una variante es la soldadura MIG con boquilla de plasma,

en la que el arco eléctrico de plasma se hace saltar entre la boquilla de estrangulamiento de

cobre y la pieza; en este caso se debe encender el arco eléctrico de soldar

antes que el arco de plasma. En ambas variantes el rayo de plasma abarca concéntricamente al

electrodo de alambre. El procedimiento que utiliza electrodo auxiliar tiene la

ventaja de que se puede efectuar un precalentamiento con el rayo de plasma.

Ambas variantes dan rendimientos de fusión más altos que el caso de la soldadura MIG, mejor penetración, mayor

velocidad de soldeo y menor producción de calor. El procedimiento sin electrodo auxiliar requiere el empleo de

dispositivos menos complicados; cuando se utiliza un soplete pequeño se requiere

una sola conducción para

gas, y la separación en gas de plasma y gas protector se realiza con ayuda de una boquilla en

estrella situada en el soplete. Ambas variantes se pueden utilizar para el

soldeo automatizado.

Otras variantes MIG

para la soldadura de chapa gruesa

La soldadura de ranura estrecha (Narrow-gap-welding)

ha sido desarrollada para el soldeo de chapas gruesas sin preparación de la ranura

para la costura, como una variante especial de la soldadura MIG (v. Fig. 15a).

En este caso se

sumergen dos conductos para electrodos de alambre en forma de hoja de espada,

refrigerados por agua, de 4 mm de espesor, en la hendidura estrecha (narrow

gap) situada entre las partes a unir, situadas a una distancia de entre 6 y 9

mm. En el extremo inferior de la espada se halla situado el tubo de contacto y

la conducción del gas

protector que tiene lugar por dos conductos situados separadamente. La

penetración lateral

se realiza mediante un pre doblado, preparado especialmente, de los electrodos

de alambre que, después de salir del tubo de contacto se vuelven a doblar dirigidos hacia el

flanco de la costura. Los dos sopletes se hallan situados consecutivamente en

la hendidura, soldando, cada uno de ellos, aproximadamente, la mitad de la

anchura de la ranura, asegurando, debido al doblado contrapuesto de los

electrodos de alambre, la penetración en los flancos de la costura. La conducción lateral del soplete y la distancia entre

ellos se regulan electrónicamente mediante un dispositivo palpador. Teniendo en cuenta que la forma

de la costura es la misma para todas las capas de la soldadura, se pueden mantener

los parámetros

para el soldeo en todas ellas. No se conoce aplicación del proceso para el aluminio, pero se

considera totalmente posible.

La soldadura vertical MIG mecanizada se ejecuta como soldadura MIG de alambre grueso con

análogas

instalaciones que para la soldadura del acero por arco sumergido en escoria.

El mantenimiento del lecho de fusión no se realiza, sin embargo, con mordazas de cobre refrigeradas con agua

sino mediante piezas moldeadas de grafito. Un desarrollo más moderno del

proceso, realizado en un principio con alimentación lateral de los electrodos y placa base de asiento soldada (Fig. 15b), es

la soldadura eléctrica con

gas (Fig. 15c). En ella, el electrodo de alambre se dispone verticalmente y,

mediante un oscilador, se desplaza a uno y otro lado, por encima del lecho de

fusión, situado

en la zona de soldadura, con una carrera acorde con el espesor de la chapa y

sostenido por aislantes (con zapatas de grafito) colocados a uno y otro lado

de las piezas a unir (distancia aproximada 20 mm). La velocidad de soldeo

alcanza hasta unos 3 m a la hora, para chapas de 45 mm de espesor. Como gas

protector se utiliza una mezcla de helio-argón en la proporción de 75:25. Análogamente opera el sistema llamado "Delta

Oscillating" desarrollado en Japón.

Soldadura MIG para tubos mecanizada

Los problemas mínimos también se presentan en la soldadura MIG de tubos

cuando los tubos a unir o el tubo y la brida a soldar giran y el electrodo

permanece fijo en la "posición de las 2 del reloj (costura ascendente)". En la soldadura con

instrumentos de soldadura orbitales (el electrodo gira alrededor) se proveen

los tubos con un dispositivo de centrado y posicionado incorporados a ellos,

(que sirve al mismo tiempo como seguro del baño) y se fijan sólidamente por fuera. La máquina para

soldar tubos se coloca análogamente

a una pieza prismática de

fijación sobre

uno de los dos tubos a unir y se orienta de tal forma que el soplete (con la

bobina de alambre de electrodo y el dispositivo de avance colocado encima) se

encuentre situado sobre la zona a soldar. Un motor mueve el cabezal de soldar,

a través de un

reductor con variador y una corona dentada, (aba-tibie) en una órbita circular

alrededor y por fuera del tubo. El paquete de tubos de goma se mantiene a una

cierta distancia del tubo mediante un dispositivo en forma de parrilla. El

dominio de trabajo de las instalaciones existentes abarca diámetros de tubo

entre 100 y 200 mm para espesores de pared de 4 mm en adelante. Por soldadura

programada se pueden adaptar automáticamente a la posición de soldadura requerida los parámetros óptimos de soldadura. En este aspecto presenta

ventajas el uso de la soldadura con corriente de impulsos.

Soldadura MIG por

puntos y de botón

La posibilidad de conseguir uniones solapadas por fusión de la chapa

superior y reblandecimiento de la inferior se utiliza pocas veces, debido a

que se requiere la eliminación del óxido y de

una limpieza en las superficies de contacto, además de no ser deseable la aparición de salientes semejantes

a las cabezas de remaches. La unión de chapas de recubrimiento,

resistentes al deslizamiento, en las nervaturas rígidas o de soporte, usadas en la construcción de cajas de

coches para vehículos

sobre raíles (mantenimiento de la rigidez suficiente a distancias convenientes,

o chapa exterior relativamente gruesa, sustituida con frecuencia por el uso de

perfiles con rigideces integradas) tiene lugar mediante costuras de garganta

interrumpidas o — como

sucede en Aeronáutica— por la

soldadura por puntos por resistencia (para mantener el principio de la menor

distancia de rigideces y la chapa exterior delgada). Cuando las chapas son más gruesas se utiliza,

ocasionalmente, la soldadura de botón para la que, para chapas de espesor

4 mm (en el método de impulso MIG, incluso más delgadas) valen las siguientes reglas:

— Se perfora (o se taladra y desbarba), en

igualdad de espesores a unir, aquélla pieza que sea más asequible o aquélla en cuyo lado el abovedamiento en forma de cabeza de remache sea la que

menos perturbe; cuando los espesores son distintos, la parte más delgada;

— El diámetro del

orificio dL debe alcanzar, en función del espesor de la pieza perforada, d, = 6 +

2t ^ 10 mm;

— La

distancia e, de los puntos de soldadura debe alcanzar, de unos a otros, ~ 3 a 6

dL;

— La

distancia al borde e2, en la dirección del esfuerzo, alcanza ~ 2,5 a 4,5 dL;

— La

distancia al borde e3, transversal a la dirección del esfuerzo

alcanza, ~ 2,0 a 4,0 dL;

— Al valor orientativo para la resistencia a la

cizalladura de las soldaduras sin defectos se debe añadir el 60% de la resistencia a la tracción del metal de

aportación en estado

blando.

La penetración se puede mejorar adicionando al argón hasta el 2%

de 02; lo cual está indicado especialmente cuando hay que soldar con placa de asiento (placa de

cobre o acero).

Soldadura de fusión utilizando fundentes

Fundentes

Se indicó la posibilidad

de disolver, al soldar, la capa de óxido por procedimiento químico utilizando fundentes, transformándola en escoria. Esta última flota

sobre el lecho de fusión o sale de éste debido

a la tensión

superficial, protegiendo al lecho de fusión de la oxidación. Los fundentes para la soldadura en el aluminio

no están

normalizados; circulan en el comercio con las denominaciones de las casas

productoras y se pueden conseguir en todas las que se dedican a la técnica de soldadura

autógena o de

materiales de aportación o auxiliares. Se deben observar rigurosamente las normas indicadas para

su uso.

Los residuos de

los fundentes tienen acción corrosiva y deben ser eliminados, en consecuencia, sin dejar rastro.

Esto exige, la mayoría de las veces, un considerable gasto en limpieza mecánica, decapado

alcalino, neutralización subsiguiente de posibles restos de decapado y un lavado escrupuloso con

agua. Los fundentes llamados "de acción no corrosiva" ("neutros")

cuyos residuos, después de la soldadura, son ciertamente inactivos, pueden sin embargo tener una

acción

perjudicial.

Estos residuos son, en su mayoría porosos y pueden absorber humedad como una esponja e, incluso, los gases

disueltos en aquélla que, a

su vez, pueden ser causas de corrosión cuando se utilizan fundentes. Para uniones con solape y las costuras en

garganta con nervadura no se pueden tener la seguridad de que no se oxiden.

Soldadura por gas

La soldadura por gas (soldadura autógena) se utiliza

ocasionalmente aún para la

soldadura del aluminio puro y de las aleaciones de aluminio no endurecibles,

debido a que los aparatos necesarios son relativamente baratos y nada

complicados.

Comparándola con la

soldadura del acero se requiere, aproximadamente, la misma cantidad de calor

para la soldadura del aluminio con igual sección transversal y la misma velocidad de

soldadura, a pesar del punto de fusión comparativamente más bajo y del calor específico, más alto,

referido al volumen, así como el calor de fusión del acero, entre otras cosas, porque la mayor conductividad calorífica trae como

consecuencia una considerable eliminación de calor. La fusión de la capa de óxido no puede lograrse en ella.

Tampoco es

posible la reducción del óxido por

exceso de gas, en la llama de soldadura, en contraste con lo que sucede en el

acero; tiene que ser disuelto con un fundente apropiado. El oxígeno no

eliminado puede depositarse en la fusión debido a su mayor densidad y disminuir la

resistencia mecánica de la

unión soldada

como consecuencia de su inclusión.

El precalentamiento es siempre habitual en la soldadura con gas; se

realiza en espesores de chapa de hasta unos 5 mm con el soplete de soldar

(llama blanda, aplicada en movimiento circular, la punta del soplete debe estar

dirigida entonces hacia el centro de la costura).

La preparación de las ranuras

para la soldadura con gas puede verse en la tabla 16

Aparatos parata soldadura. Se utilizan las empuñaduras manuales y los juegos habituales de

sopletes del comercio.

Gases para soldadura (gas combustible-oxígeno). Son usuales el acetileno y el oxígeno en

botellas; el hidrógeno se

utiliza muy rara vez.

Graduación del soplete y de la llama. Los

sopletes son similares a los empleados para la soldadura del acero. Es muy

importante la graduación correcta del soplete y de la llama. Una llama con exceso de oxígeno debe

evitarse de cualquier manera. Se trabaja con un exceso ligero, pero visible, de

gas combustible. El exceso necesario de acetileno, que se manifiesta en una

llama blanda y que produce un leve zumbido, existe cuando se percibe alrededor

del borde cónico,

exteriormente blanquecino, una envoltura brillante un débil color blanco

verdoso o cuando aparece, alrededor del núcleo de la llama interiormente afilado, un

cono de cuatro a cinco veces la longitud de aquél. El tamaño del soplete necesario para diversos

espesores de chapa se encuentra en la tabla 17 Las boquillas sucias o

defectuosas deben arreglarse o cambiarse.

Material de aportación (para su

selección v. tabla 2). Las varillas de metal de aportación deben estar limpias

y brillantes. El aceite y la grasa se pueden eliminar por decapado con sosa

cáustica al 10%, lavado con agua, neutralizado en ácido nítrico diluido (1/3 de ácido + 2/3 de

agua), nuevo lavado (y secado). En las varillas sin grasa basta una limpieza

mecánica con lana de acero limpia.

Técnica de la soldadura. Después de

un precalentamiento (v. precalentamiento) se aplica el fundente, recién

removido, con cuidado y en poca cantidad utilizando un pincel limpio. En el

caso del aluminio puro basta, la mayoría de las veces, dar unas pasadas a la

varilla de aportación. Cuando se trata de aleaciones se embadurna también la

zona de unión de la soldadura. Para costuras cortas en chapas gruesas y para

soldaduras en piezas de fundición se sumerge el alambre de aportación,

precalentado, en el fundente (en modo alguno en el depósito de reserva). En la

mayoría de los casos la cantidad de fundente que se adhiere a la varilla es

suficiente.

El proceso de soldadura propiamente dicho comienza tan

pronto como funde el fundente y se extiende en forma vidriada sobre las

piezas. Normalmente se ha alcanzado entonces una temperatura de 50 a 100° C por debajo de

la temperatura de fusión. Para un ángulo de

inclinación del

soplete de 70 a 80° (en ningún caso más plano) se comprueba

si los cantos funden (empiezan a deformarse). Esto puede comprobarse, también, mediante un

frotamiento repetido con el alambre de soldar. Tan pronto como los cantos

comienzan a fundirse se inicia la soldadura. La mayoría de las veces se ejecuta con la llamada

soldadura a izquierdas en la cual la varilla de aportación se conduce,

según indica